轴承润滑脂对于电机设备来说,就好比血液对于人体一样重要。体内血液一旦出现异变,整个人就不好了!同理,一旦电机轴承润滑脂由于氧化、油过度渗出、机械运行和油挥发等原因而发生变质时,电机就只能罢工。

为了避免电机罢工耽误,给他们“换血”不容有失!可是,到底什么时候换?换多少?怎么换呢?不妨来看一看工业润滑油的专家总结出的一套“定时”、“定量”、“定序”的电机轴承润滑脂更换指南。

一、定时

影响润滑脂更换频率的因素有很多,因此,决定何时和多久更换一次润滑脂是一件令人头疼的事儿。

通常情况下,连续运行的轻负荷至中负荷电机,要求至少每年更换一次润滑脂;每高于标称推荐温度10°C时,润滑脂更换间隔时间需要减少一半。

也可以利用以下两种方法可以地计算出润滑脂的更换频率,以配合润滑脂的更换计划:

方法一、利用以下公式:

式中F轴承类型=1.0适用于球面或推力轴承,5.0适用于滚柱轴承,10.0适用于滚珠轴承;

F温度=1.0适用于在160°F(71°C)以下,在160°F(71°C)以上每升高20°F(11°C)则除以2;

F污染物=0.1至1.0取决于污染物程度(电机轴承通常为1.0)1。

上述公式摘自《机械润滑实用手册》第二版,以及根据现场经验得到的温度和污染物因数。

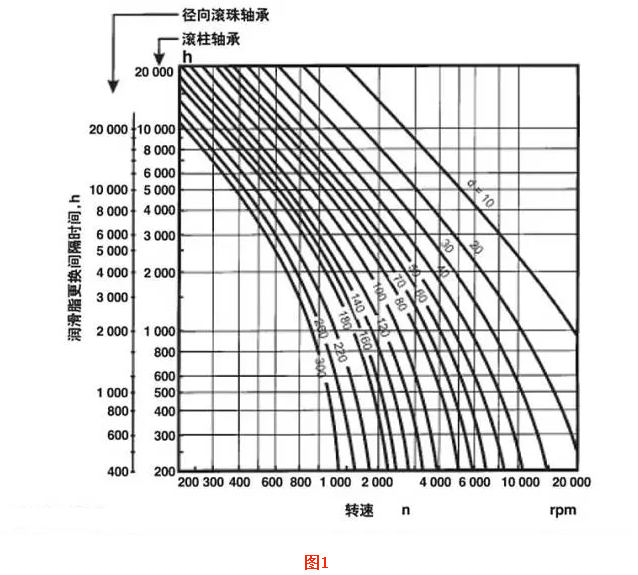

方法二、参考图1,按图索骥帮助确定润滑脂的更换频率。

二、定量

确认润滑脂的更换时间和频率还远远不够,更换时润滑脂注入的过多或过少都会引发严重的故障和隐患。以下两种方法可供参考,以确定轴承的润滑脂注入量:

方法一:

轴承内剩余空间的1/2至2/3――当运转速度小于轴承极限速度的50% 时;

轴承内剩余空间的1/3至1/2――当运转速度大于轴承极限速度的50% 时。

方法二:

润滑脂注入量(克)=轴承外径(毫米)×轴承宽度(毫米)×0.005;

或润滑脂注入量(盎司)=0.114×轴承外径(英寸)×轴承宽度(英寸)×0.005。

三、定序

尽可能多地清除旧润滑脂是杜绝润滑脂变质、泄漏和被污染的重要方法,也是避免不相容润滑脂掺混的关键。以装有加脂口和排脂口的滚动轴承为例,采用5步“减压法”即可干净利索地完成冲洗和换脂过程:

拆:拆下位于下方的排脂口螺栓,从排脂口清除所有已硬化的油脂;

擦:擦拭润滑脂加脂口;

注:将润滑脂注入加脂口,直到新的润滑脂从排脂口排出,确保旧的润滑脂已全部排尽。在确保设备运行环境、可行的情况下,可在设备运行的同时执行本步骤;

排:不用装上排脂口螺栓,电机正常运行并保持运行温度,润滑脂会进行延展以分布均匀,直到多余的润滑脂从排脂口排出,从而降低内部压力;

装:清除多余润滑脂并装上排脂螺栓。